VTG-Technologie

VTG-Technologie für den Le-Mans-Erfolg

- Mono-Turbo als größte Chance im Sportwagen-Motorenbau

- Audi setzt innovative Turbolader-Lösung ein

- Noch zwei Wochen bis zu den 24 Stunden von Le Mans

Ingolstadt, 31. Mai 2012 – Audi vertraut beim R18 auf ein höchst effizientes Motorkonzept. Das Zusammenspiel des nur 3,7 Liter großen V6-TDI-Aggregats mit einem ungewöhnlich konstruierten Einzelturbolader und der VTG-Technologie ist ebenso komplex wie reizvoll. Damit haben die Audi-Werksfahrer beste Chancen, bei den 24 Stunden von Le Mans (16./17. Juni 2012) den nächsten Erfolg ins Visier zu nehmen.

"Eigentlich ist es schade, dass die Öffentlichkeit die technologischen Fortschritte unserer Ingenieure nie unmittelbar verfolgen kann", sinniert Audi-Motorsportchef Dr. Wolfgang Ullrich. Leisten seine Mitarbeiter zu gute Arbeit, bremsen die Reglement-Verantwortlichen den Tatendrang der Erfinder regelmäßig ein, um die Rundenzeiten nicht von Jahr zu Jahr zu schnell werden zu lassen. Zum besseren Verständnis ein Vergleich: Als Audi 2006 zum ersten Mal die 24 Stunden von Le Mans mit einem TDI-Antrieb gewonnen hat, bewältigte der Audi R10 TDI seine schnellste Rennrunde in 3.31,211 Minuten. Trotz deutlicher Einschnitte im Regelwerk fuhr der nominell schwächere Audi R18 TDI im Vorjahr beim zehnten Le-Mans-Sieg im besten Fall in 3.25,289 Minuten um den Kurs. Wie viel schneller wäre er wohl bei unverändertem Reglement gewesen?

"Natürlich gibt es für diese messbaren Fortschritte eine Vielzahl von Faktoren", betont Dr. Ullrich. "Die gesamte Fahrzeugtechnologie mit Chassis, Antrieb und Aerodynamik spielt dabei ebenso eine Rolle wie das Wetter, der Fahrer oder die Rennsituation. Aber am Beispiel der TDI-Rennmotoren lassen sich die Fortschritte besonders drastisch darstellen." So hat Audi 2006 mit einem V12-Aggregat mit 5,5 Litern Hubraum gewonnen. Inzwischen arbeiten im jüngsten Audi R18 nur noch sechs Zylinder. Der Hubraum ist im Reglement auf 3,7 Liter verkleinert worden. In der Summe kommt der Motor in der aktuellen Fahrzeuggeneration also mit der Hälfte der Zylinder aus, besitzt 32 Prozent weniger Hubraum und ermöglichte dem R18 in der Saison 2011 trotzdem eine um 2,8 Prozent verbesserte Rundenzeit. {mospagebreak}

{mospagebreak}

Extrem hohe Drücken und Temperaturen

"Um solche enorme Steigerungen zu erzielen, wird im Brennraum des Motors mit viel höheren Drücken und Temperaturen als früher gearbeitet", erklärt Ulrich Baretzky, Leiter der Motorenentwicklung bei Audi Sport. "Dadurch haben sich die Kolbenflächenleistung und die Zylinderleistung erheblich erhöht." So muss jeder einzelne Zylinder inzwischen rund 60 Prozent mehr leisten als noch 2006 im Audi R10 TDI.

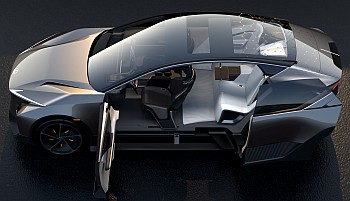

Die Motorenentwickler bei Audi Sport mussten dabei auf neues Terrain vorstoßen. Ein bislang besonders gut gehütetes Geheimnis war das Aufladekonzept des Audi R18. Die Ingenieure haben ein zentrales Mono-Turbosystem im Innen-V des Motors konzipiert ("heiße Seite innen"), das in Verbindung mit den innenliegenden Auspuffkrümmern die Physik besonders gut ausnutzt. Durch die Verwendung einer einzigen, großen Turbine wird der Gesamtwirkungsgrad vergrößert, da die Spaltverluste stark reduziert werden. Das Zusammenfassen der Abgasströme in einer Turbine bewirkt eine höhere Turbinenleistung und eine gleichmäßigere Beaufschlagung durch die Auslassgasstöße. In den extrem kurzen Rohren der Abgasanlage vor dem Turbo geht deutlich weniger Wärmeenergie verloren. Damit steigt die Leistung, aber auch die Abgastemperatur der Turbine wegen des höheren Energiegehaltes im Abgas an. Auf der Verdichterseite steht dadurch die benötigte Leistung zur Verfügung. Dort müssen rund 2.000 Kubikmeter Luft pro Stunde für die effiziente Verbrennung komprimiert werden. Der Mono-Turbolader muss damit für über 375 kW (510 PS) Leistung eine ähnliche Ladeluftmenge durchsetzen wie zuvor die zwei Turbolader beim V10 TDI für 404 kW (550 PS).

Bislang geheim war die konstruktive Einzigartigkeit dieses Laders: Die in der Innenseite des kompakten V6-Aggregats gelegenen Auspuffkrümmer lassen ihre Abgase von beiden Seiten radial in den Lader strömen. Das Gehäuse des Turbinenrades besitzt zwei Eingänge für die Abgasströme und einen axialen Ausgang. Ganz ähnlich ist die Verdichterseite aufgebaut: Der Lader saugt aus einem zentralen Zufluss in axialer Richtung die Luft an. Nach der Verdichtung tritt sie an zwei Seiten wieder aus, um optimal beide Zylinderbänke zu versorgen. Sie wird in zwei Ladeluftkühlern abgekühlt, bevor sie in die Brennkammern des V6-Motors geleitet wird.

Einen Schlüssel zum technologischen Durchbruch liefert auch die Variable Turbinengeometrie (VTG) im Turbolader. Sie erlaubt es, den Abgasstrom so zu leiten, dass die Turbine ständig an unterschiedliche Betriebsbedingungen wie Lastwechsel angepasst werden kann. "Ohne sie wäre das gesamte Konzept eines kompakten Downsizing-Motors mit innenliegendem Einzelturbolader undenkbar gewesen", führt Ulrich Baretzky aus. "Ein einzelner großer Lader besäße ohne VTG ein viel zu schlechtes Ansprechverhalten. Dank der variablen Geometrie haben wir diese Aufgabe gelöst." Während die Leitschaufelkranz-Verstellung bei Audi in der Serie längst üblich ist, war die Anpassung an die hohen thermischen Belastungen im Motorsport eine besondere Herausforderung.{mospagebreak}

Einsatz von hochtemperaturbeständigen Stahllegierungen

"Dort entstehen ganz extreme Temperaturen", gibt Ulrich Baretzky zu bedenken. "Temperaturen von bis zu 1.050 Grad Celsius in der Turbine und im VTG sind nur mit speziellen hochtemperaturbeständigen Stahllegierungen zu beherrschen." Auch gilt es, die chemische Korrosion, genannt Verzundern, zu vermeiden. Und es geht um Lagerspiel und Freigänge. "Eine Technik, die hitzefest ist und großer Ausdehnung standhält, darf umgekehrt bei niedrigeren Temperaturen keine Spielvergrößerungen aufweisen und muss zu jeder Zeit beweglich sein", erklärt der Ingenieur. Genau diese Technologien hat Audi zusammen mit Honeywell Garrett, dem langjährigen Turbopartner, entwickelt.

Audi hat diese Herausforderungen mit Erfolg gelöst. Und die Fahrer profitieren permanent davon: Wenn beim Schaltvorgang, der ohne Kupplungsbetätigung etwa 30 Millisekunden dauert, die Einspritzung zurückgenommen wird, droht Ladedruckverlust. Das VTG-System von Audi reagiert aber dank ausgeklügelter elektronischer Schaltstrategien und eines sensiblen Stellmotors entsprechend schnell. Sogar der Le-Mans-Veranstalter ACO hat gestaunt: Als dessen Techniker die Motordaten auslasen, haben sie keinen Ladedruckabfall bei Schaltvorgängen festgestellt.

Mit dem Audi R18 hat Audi viele Grenzbereiche ausgelotet. "Ich würde die Lösung eines V6 mit Einzelturbolader als eines der größten technischen Wagnisse bezeichnen, die wir im Motorenbau für das Sportwagen-Projekt jemals eingegangen sind", urteilt Ulrich Baretzky. "Es ging darum, sich an die absoluten Grenzen des Machbaren heranzutasten." Auch in der Serie wird künftig versucht, aus Downsizing-Motoren mit weniger Hubraum mehr Leistung zu gewinnen. Damit werden auch dort, wie beim V6 TDI 3.7, Zünddrücke und Temperaturen steigen. Das gilt auch für die Einspritzdrücke, die bei Serienmotoren derzeit um 2.000 bar erreichen, während in den Le-Mans-TDI-Motoren 2.600 bar bereits weit übertroffen werden. Das beeinflusst Verbrauch, Leistung und Abgasqualität positiv, steigert gleichzeitig aber die thermischen und mechanischen Belastungen vor allem im Brennraum. Audi Sport hat spezielle Berechnungsmethoden für seine höchstbelasteten Zylinderköpfe entwickelt, die der Technischen Entwicklung der AUDI AG für künftige Serienentwicklungen zur Verfügung stehen. Beim Thema Downsizing werden sich in Zukunft noch viele weitere Parallelen ergeben, bei denen Sport und Großserie voneinander profitieren.

Dass der V6 3,7l TDI Anfang des Jahres von einer hochkarätigen Jury zum "Race Engine of the Year 2011" gewählt wurde, ist eine schöne Belohnung für die zukunftsgerichtete Arbeitsweise der gesamten Ingenieursmannschaft.

Foto (c) Audi Motorsport