Porsche – Die perfekte (W)Zelle

Moderne Fahrzeugbatterien ermöglichen heutzutage bereits eine hohe Reichweite und komfortable Ladezeiten. Dennoch arbeiten Forscher an noch besseren Energiespeichern. Porsche Engineering berichtet über den aktuellen Stand der bewährten Lithium-Ionen-Technologie und neue Ansätze.

Moderne Fahrzeugbatterien ermöglichen heutzutage bereits eine hohe Reichweite und komfortable Ladezeiten. Dennoch arbeiten Forscher an noch besseren Energiespeichern. Porsche Engineering berichtet über den aktuellen Stand der bewährten Lithium-Ionen-Technologie und neue Ansätze.

Von 0 auf 80 in 22 Minuten

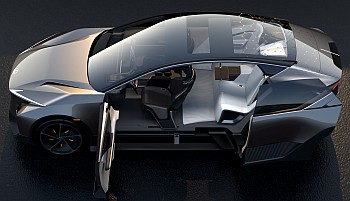

Die Tester von der „Auto Bild“ waren beeindruckt. In rund 22 Minuten konnten sie den fast leeren Akku eines Porsche Taycan auf 80 Prozent aufladen. Eine Bestmarke, die in diesem Segment fast zwingend ist: Wer sportlich fährt, will auch schnell laden.

„Insbesondere für Porsche spielen hohe Ladeleistungen eine große Rolle“, sagt Dr. Stefanie Edelberg, Entwicklungsingenieurin bei Porsche Engineering. „Durch sportliches Fahren wird die Batterie schneller leer, und der Kunde möchte keine Stunde warten müssen, um sie wieder voll zu laden.“

„Insbesondere für Porsche spielen hohe Ladeleistungen eine große Rolle.“Dr. Stefanie Edelberg, Entwicklungsingenieurin

Das müssen die Fahrer inzwischen auch nicht mehr. „Die Akku-Technologie für Autos funktioniert in der Praxis gut, auch was Leistungsfähigkeit, Lade- und Lebensdauer anbelangt“, sagt Dirk Uwe Sauer, Professor am Lehrstuhl für Elektrochemische Energiewandlung und Speichersystemtechnik der RWTH Aachen.

Das müssen die Fahrer inzwischen auch nicht mehr. „Die Akku-Technologie für Autos funktioniert in der Praxis gut, auch was Leistungsfähigkeit, Lade- und Lebensdauer anbelangt“, sagt Dirk Uwe Sauer, Professor am Lehrstuhl für Elektrochemische Energiewandlung und Speichersystemtechnik der RWTH Aachen.

„Allerdings lassen sich mehrere Extremeigenschaften nicht vereinen. Man kann nicht alles gleichzeitig haben.“ Ultraschnell laden bei hoher Energiedichte? Das geht nicht. Denn unter dieser Kombination würde die Lebensdauer leiden. Daher ist Sauer angesichts medialer Meldungen über vermeintliche Wunderbatterien skeptisch, denn meist wird dabei nur ein einziger Parameter zulasten anderer optimiert. „Einen universellen Alleskönner-Akku wird es nicht geben“, sagt er.

Lithium-Ionen-Zellen: hohe Energiedichte

Aber immer bessere Energiespeicher für E-Fahrzeuge, wobei auf absehbare Zeit Lithium-Ionen-Zellen die Technologie der Wahl bleiben werden. Denn die hohe Reaktivität des Lithiums und die hohe Energiedichte der Zellen ermöglichen es, auf geringem Raum relativ viel Energie zu speichern. Hinzu kommen ihre gute Lagerbarkeit und die Robustheit der Zellen, weswegen sie bei einem rein elektrisch betriebenen Fahrzeug bei großer Entladetiefe erst nach rund 2000 Ladezyklen unbrauchbar werden. Entwickler halten aber ein Mehrfaches davon für möglich. Außerdem kennen Lithium-Batterien keinen Memory-Effekt, unter dem Nickel-Cadmium-Akkus leiden. Bei häufiger Teilentladung „merken“ sie sich den typischen Energiebedarf und passen ihre Kapazität genau daran an.

Zudem gibt es bei der Lithium-Ionen-Technik noch viele Entwicklungsmöglichkeiten in Bezug auf Zellchemie und Zelldesign. Davon könnte zum Beispiel die Energiedichte profitieren: Laut Forschern des Fraunhofer-Instituts für System- und Innovationsforschung (ISI) hat sie sich in den vergangenen zehn Jahren bei großformatigen Lithium-Ionen-Batteriezellen für E-Autos fast verdoppelt – auf mittlerweile durchschnittlich 250 Wh/kg spezifische Energie (beziehungsweise 500 Wh/l Energiedichte). Bis zum Jahr 2030 könnte die Energiedichte nochmals um den Faktor zwei zunehmen.

Auch die anderen Eigenschaften von Lithium-Ionen-Zellen lassen sich weiter verbessern. „Die größten Herausforderungen sind schnelles Laden und Sicherheit“, berichtet Prof. Dr. Stefano Passerini, Direktor der Forschungsgruppe Elektrochemie der Batterien am Helmholtz-Institut Ulm. „Ein schnelles Aufladen auf 80 Prozent in 15 Minuten oder weniger würde E-Fahrzeuge noch attraktiver machen. Die Sicherheitsanforderungen wachsen jedoch, wenn Schnellladen eingesetzt werden soll.“

Kapazität und Leistung der Batterie schwinden mit jeder zu schnellen Ladung

Das Schnellladen ist eine Herausforderung, weil sich beim Aufladen Lithium-Atome in die Kohlenstoffkristalle der Elektrode einlagern. Beim Entladen werden sie von dort wieder abgerufen. „Je schneller die Batterie geladen wird, desto größer ist die Gefahr, dass die Ladungsträger auf der Oberfläche der Kristalle haften bleiben, dort eine metallische Schicht bilden und dadurch die Zelle geschädigt wird“, erklärt Sauer. Kapazität und Leistung schwinden also mit jeder zu schnellen Ladung. Im Extremfall kommt es zum Kurzschluss. „Leider ist es nicht einfach zu sagen, was ‚zu schnell‘ genau bedeutet“, sagt Sauer. „An Möglichkeiten, dies im Labor und dann vor allem im Fahrzeug selbst zu erkennen, wird allerorten intensiv geforscht.“

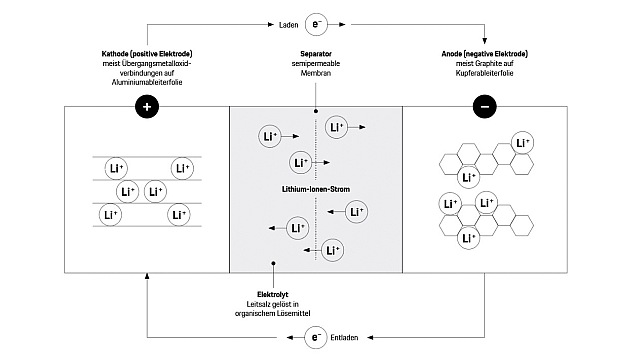

Laden und Entladen einer Lithium-Ionen-Batterie

Laden und Entladen einer Lithium-Ionen-Batterie: In Lithium-Ionen-Batterien sind die negative Elektrode (meist aus Graphit) und die positive Elektrode (meist aus Übergangsmetallschichtoxiden) durch einen Separator getrennt. Positiv geladene Lithium-Ionen können in beide Richtungen frei durch ihn hindurch wandern. Beim Entladen fließen Elektronen von der Anode über den äußeren Stromkreis zur Kathode, gleichzeitig wandern positive geladene Lithium-Ionen durch den Separator ebenfalls dort hin und migrieren in die Kathodenstruktur. Beim Laden treibt eine von außen angelegte Spannung die Lithium-Ionen wieder in Richtung der negativen Elektrode. Lithium eignet sich besonders gut für Batterien, weil das leichteste Metall des Periodensystems besonders gern eines seiner drei Elektronen abgibt. Zugleich führt ihre hohe Reaktivität aber auch dazu, dass die Lithium-Atome leicht chemische Bindungen eingehen. Um das zu verhindern, müssen sie in der Batterie vor Luft oder Wasser geschützt werden.

Laden und Entladen einer Lithium-Ionen-Batterie: In Lithium-Ionen-Batterien sind die negative Elektrode (meist aus Graphit) und die positive Elektrode (meist aus Übergangsmetallschichtoxiden) durch einen Separator getrennt. Positiv geladene Lithium-Ionen können in beide Richtungen frei durch ihn hindurch wandern. Beim Entladen fließen Elektronen von der Anode über den äußeren Stromkreis zur Kathode, gleichzeitig wandern positive geladene Lithium-Ionen durch den Separator ebenfalls dort hin und migrieren in die Kathodenstruktur. Beim Laden treibt eine von außen angelegte Spannung die Lithium-Ionen wieder in Richtung der negativen Elektrode. Lithium eignet sich besonders gut für Batterien, weil das leichteste Metall des Periodensystems besonders gern eines seiner drei Elektronen abgibt. Zugleich führt ihre hohe Reaktivität aber auch dazu, dass die Lithium-Atome leicht chemische Bindungen eingehen. Um das zu verhindern, müssen sie in der Batterie vor Luft oder Wasser geschützt werden.

Auch weitere technologische Hürden warten auf die Entwickler: Die Ladestecker, Ladekabel und die fahrzeugseitige Infrastruktur müssen ebenfalls für die hohen Ströme ausgelegt sein. Dabei gilt „Ampere macht schwer“. Soll heißen: Hohe Ströme bedeuten dicke Kabel und damit Gewicht. Das kann jedoch durch eine höhere Spannung des Batteriesystems ausgeglichen werden. Darum wurde der Taycan bei Porsche mit einer Systemspannung von 800 Volt anstatt der bei Elektroautos üblichen 400 Volt ausgestattet.

Um die Ladezeiten von E-Fahrzeugen mit unterschiedlichen Batteriekapazitäten vergleichen zu können, bietet sich die C-Rate an (C steht für „Capacity“, Kapazität). Sie gibt das Verhältnis aus dem Ladeoder Entladestrom einer elektrochemischen Zelle in Ampere (A) zur Kapazität der Zelle in Amperestunden (Ah) an. Ein Wert von 1 bedeutet, dass das komplette Nachladen eine Stunde dauert. 2 steht für eine halbe Stunde, 3 für 20 Minuten.

In 6 Minuten auf 100%?

Die Entwickler streben eine C-Rate von 10 an, also etwa sechs Minuten Ladezeit – ähnlich wie beim Tanken. Davon ist man heute noch weit entfernt. Doch im Forschungsprojekt „FastCharge“ arbeiten unter anderem Siemens, Phoenix Contact E-Mobility und Porsche daran, die Energieversorgung von Elektrofahrzeugen zu verbessern. Das Industriekonsortium hat bereits große Fortschritte erzielt. Ein Porsche-Forschungsfahrzeug mit einer Batteriekapazität von circa 90 kWh erreichte eine Ladeleistung von 400 kW und ermöglichte damit Ladezeiten von weniger als drei Minuten für die ersten 100 Kilometer Reichweite. Ein kompletter Ladevorgang von 10 auf 80 Prozent an der Ultra-Schnellladestation dauerte 15 Minuten. C-Raten von 4 bis 5 sind also machbar.

„Entscheidend war ein innovatives Kühlsystem der Batterie, des Fahrzeugs und des Ladesystems“, erklärt Edelberg.

Fortschritte in puncto Schnellladen und Sicherheit soll die Feststoffbatterie bringen. Bei ihr wird statt der Elektrolytflüssigkeit ein Polymer oder Keramik verwendet. Da keine Flüssigkeit mehr eingesetzt wird, werden die Batterien kompakter, wodurch sich ihre Energiedichte deutlich steigern lässt. Gleichzeitig sind die Zellen weniger entflammbar.

„Wir erwarten, dass Festkörper-Lithium-Ionen-Batterien die Sicherheitsprobleme verringern, da Festkörperelektrolyte weniger anfällig für Feuer sind“, sagt Passerini. Theoretisch könnte also auch schneller geladen werden. „Die praktische Machbarkeit muss aber noch nachgewiesen werden“, schränkt Passerini ein.

Leichte Alternative: Lithium-Schwefel

Basis wird aber auch hier Lithium bleiben – wie auch bei einer weiteren Variante, an der derzeit intensiv geforscht wird: Lithium-Schwefel-Akkus. Bei ihnen besteht die Kathode aus einem Schwefel-Geflecht, das die gängige Gitterstruktur aus Kobalt, Mangan und Nickel komplett ersetzt. Dadurch sind die Akkus deutlich leichter als herkömmliche Energiespeicher. Aber momentan auch deutlich teurer, weswegen sie eher für künftige Flugtaxis eine Option sein könnten. Als problematisch gilt noch ihre Dauerhaltbarkeit.

Weitere Technologien zur Erhöhung der Energiedichte, die aktuell erforscht werden und bereits jetzt oder in den kommenden Jahren auf den Markt kommen könnten, sind Elektrodenmaterialien aus Silizium-Kohlenstoff-Kompositen, Nickel-reiche Kathodenmaterialien oder Hochvoltmaterialien, die etwa fünf Volt Zellspannung ermöglichen.

„Forschungen auf diesen Gebieten sind schon näher an der Praxis“, sagt Sauer. Viele andere Ansätze hingegen bewegten sich noch im Bereich der Grundlagenforschung, wie etwa Natrium-Ionen anstelle von Lithium-Ionen oder Metall-Sauerstoff-Kombinationen.

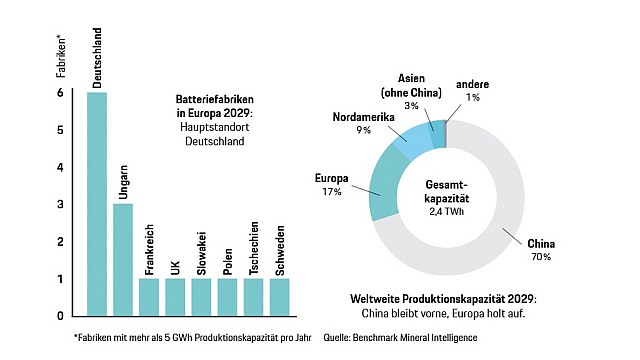

Produktionskapazitäten von Lithium-Ionen-Batterien: Auch wenn China mit weitem Abstand die größten Produktionskapazitäten für Lithium-Ionen-Batterien behalten wird – Europa und vor allem Deutschland holen auf. Ende des Jahrzehnts sollen dort Fabriken mit 413,5 GWh beziehungsweise 173 GWh jährlicher Kapazität zur Verfügung stehen. Nach einer Untersuchung des Fraunhofer-Instituts für System- und Innovationsforschung befinden sich Anfang 2020 weltweit über 7,5 Millionen E-Fahrzeuge auf den Straßen. Ihr Anteil an den globalen Autoverkäufen wird je nach Marktstudie ab 2030 auf 25 bis 75 Prozent geschätzt. Dadurch dürfte die globale Nachfrage nach Lithium-Ionen-Batterien stark ansteigen: von 500 GWh bis 1.500 GWh um 2025 auf 1.000 GWh bis 6.000 GWh im Jahr 2030. Ein Bedarf, der laut Fraunhofer-Forscher wohl gedeckt werden kann – vor allem durch Anbieter aus Asien, die derzeit rund 80 Prozent des Marktes beherrschen. Aber andere Weltregionen wollen bis Ende des Jahrzehnts ebenfalls massiv in neue Batteriefabriken investieren.

Produktionskapazitäten von Lithium-Ionen-Batterien: Auch wenn China mit weitem Abstand die größten Produktionskapazitäten für Lithium-Ionen-Batterien behalten wird – Europa und vor allem Deutschland holen auf. Ende des Jahrzehnts sollen dort Fabriken mit 413,5 GWh beziehungsweise 173 GWh jährlicher Kapazität zur Verfügung stehen. Nach einer Untersuchung des Fraunhofer-Instituts für System- und Innovationsforschung befinden sich Anfang 2020 weltweit über 7,5 Millionen E-Fahrzeuge auf den Straßen. Ihr Anteil an den globalen Autoverkäufen wird je nach Marktstudie ab 2030 auf 25 bis 75 Prozent geschätzt. Dadurch dürfte die globale Nachfrage nach Lithium-Ionen-Batterien stark ansteigen: von 500 GWh bis 1.500 GWh um 2025 auf 1.000 GWh bis 6.000 GWh im Jahr 2030. Ein Bedarf, der laut Fraunhofer-Forscher wohl gedeckt werden kann – vor allem durch Anbieter aus Asien, die derzeit rund 80 Prozent des Marktes beherrschen. Aber andere Weltregionen wollen bis Ende des Jahrzehnts ebenfalls massiv in neue Batteriefabriken investieren.

Sauer sieht bei allen Entwicklungen eine entscheidende Frage: die Kosten. „Letztlich ist die Reichweite eines Fahrzeuges nicht durch das Gewicht einer Batterie begrenzt, sondern durch ihren Preis.“ Zwar sind laut den Beratern von Horváth & Partners die Preise für Lithium-Ionen-Batterien pro kWh von 400 Euro im Jahr 2013 auf 107 Euro im Jahr 2019 gefallen, doch der Preisrückgang wird sich angesichts steigender Nachfrage so nicht fortsetzen. Was vor allem an den Rohstoffen liegt:

„Der Rohmaterialeinkauf macht bis zu 75 Prozent der Kosten einer Batterie aus“, weiß Sauer.

Fest steht: Auch in der nächsten Dekade werden Lithium-Ionen-Akkus mit all ihren Weiterentwicklungen die dominierende Technologie bleiben.

„Die Fortschritte werden evolutionär und nicht revolutionär sein“, sagt Sauer. „Ich erwarte keine großen Sprünge, da bereits heute die Grenzen der Naturgesetze ausgelotet werden.“ Was nicht schlecht sein muss: „Die Eigenschaften dieser Technologie sind zu gut, als dass sie durch etwas grundlegend anderes ersetzt werden müsste. Elektromobilität funktioniert mit dem, was Batterien heute hergeben, und dem Weiterentwicklungspotenzial der kommenden Jahre schon sehr gut“, unterstreicht Sauer.

Zusammengefasst

Schon heute bieten Lithium-Ionen-Batterien hohe Reichweiten und kurze Ladezeiten für elektrisch angetriebene Fahrzeuge. Aber die Entwicklung bleibt nicht stehen, sodass neue Technologien wie Feststoffbatterien oder neue Elektrodenmaterialien in Zukunft die Energiedichte weiter steigern und die Ladezeiten nochmals verkürzen könnten.

Kommentar

Toyota will mit dieser Technik 2025 in Serie gehen. Wer anders als Elon Musk hat in Sachen Batterie-Technik und Ladeinfrastruktur (Supercharger) schon wieder große Dinge angekündigt: Geheimnis gelüftet über den Super Akku am Battery-Day (geplant 15.09.2020).

Linktipps

- Porsche Taycan 2021

- Fahrbericht – Porsche Taycan Turbo

- Porsche Taycan 4S

- VW Werk für Batteriesysteme in Braunschweig

- 2012 – Batteriemarkt für E-Fahrzeuge

Fotos © 2020 Porsche Presse, © 2020 Redaktionsbüro Kebschull