Qulitäts-Trucks

Die Zukunft fest im Griff: Nutzfahrzeugentwicklung bei Mercedes-Benz Trucks

- „Trucks you can trust“ – das Markenversprechen von Mercedes-Benz

- Der Fahrzeug-Produktentstehungs-Prozeß – Quality Gates

- Rechnerische Fahrsimulation und Fahrversuch ergänzen sich

- Simulation und Prüfstände raffen die Versuchszeiten

Die Mitarbeiter sind bei diesem Konzept die wichtigste Größe. Sie geben in allen Bereichen – von der Konstruktion über die Produktion bis zum Verkaufsberater und dem Servicemann – stets ihr Bestes, um dieses Versprechen gegenüber dem Kunden zu erfüllen.

„Trucks you can trust“: Die Entwickler von Lastwagen wollen alles aus einem Guss. Sie integrieren beispielsweise neue Technik in der Elektronik, Sicherheitsassistenzsysteme, alternative Antriebe, Produktionstechniken, Einsatz neuer Materialien und die Forderungen des Designs. Wünschenswerte und machbare Fortschritte, künftige Erwartungen der Kunden an Wirtschaftlichkeit, Rahmenbedingungen durch neue Gesetze und Umweltvorgaben. All das gilt es von den Teams in der Lkw-Entwicklung und angrenzenden Bereiche zusammenzutragen, auszuwerten, zu konzipieren, zu entwerfen und letztendlich umzusetzen.

Sie arbeiten daran, dass die Lkw von Mercedes-Benz für den Alltag entwickelt, erprobt und produziert werden– damit diese zuverlässig halten, was die Praxis fordert. Die Lkw-Entwicklung von Mercedes-Benz absolviert deswegen mit ihren Produkten Jahr für Jahr ein umfangreiches Testprogramm mit unzähligen Einzeltests von Motoren, Getrieben, Antriebskomponenten, Chassis und Fahrerhaus auf Prüfständen. Mit dem Gesamtfahrzeug erfolgt die Fahrerprobung u.a. an den Steigungen der spanischen Sierra Nevada bei brütender Hitze und auf eisigen Pisten jenseits des Polarkreises im finnischen Rovaniemi.

Jede Verbesserung oder Weiterentwicklung muss unter Beweis stellen, dass sie absolut serienreif ist: Dazu gehörten in jüngster Zeit zum Beispiel die Entwicklung der Schaltautomatik Mercedes PowerShift, die unter anderem zu einem niedrigerem Verbrauch und mehr Wirtschaftlichkeit beiträgt, oder die BlueTec-Technologie, die für besonders niedrige Schadstoff- und Partikelemissionen sorgt, oder der Actros Safety Truck, dessen Sicherheits-Assistenzsysteme helfen, Leben zu retten.» {mospagebreak}

{mospagebreak}

Der Fahrzeug-Produktenstehungs-Prozess

Qualität beginnt in der Produktentstehung. Deshalb strukturieren elf so genannte „Quality Gates“ diesen gesamten Prozess. Sie sind notwendig, um den Reifegrad eines Fahrzeugs während des Entwicklungsprozesses gesteuert in definierten Schritten zum gewünschten Endzustand, der Serienreife, zu führen. Die Quality Gates (QG) unterteilen den Produktenstehungsprozess für Fahrzeuge und Aggregate. Produktfindung und Definition finden in den QGs zehn bis sieben, Produktentwicklung in den QGs fünf bis sieben, Produktionsanlauf und Serienproduktion in den QGs drei bis null statt. Das Durchschreiten der Quality-Gates ist immer eine Top-Management–Entscheidung. Die elf Quality Gates sind wie folgt definiert:

QG 10: Steckbrief:

- Marktanforderungen und –potenzial sind beschrieben Technische Anforderungen sind grob beschrieben

QG 9: Rahmenheft:

- Qualitätsziele sind definiert und terminiert Fahrzeugausstattung ist identifiziert und beschrieben

- After Sales Konzept ist erstellt

QG 8: Lastenheft

- Detailliertes technisches Produktkonzept liegt vor

- Produktionskonzept ist erstellt

QG 7: Designentscheid und 100%-Pflichtenhefte

- Design Exterieur und Interieur entschieden

- Qualitätsmanagementplan für Produktion erstellt Pflichtenhefte sind bestätigt, Gesamtfahrzeugkonzept mit Packaging fertig

- Produktionskonzept ist erstellt

QG 6: Verfügbarkeit vorgetesteter Komponenten

- Vorgetestete Teile zur Erstellung eines Prototyps verfügbar

- Plan für Gesamtfahrzeug-Test erstellt Feinplanung für Produktionsanlauf verfügbar

QG 5: Werkzeugfreigabe für Langläufer

- Werkzeuge für Langläuferteile sind freigegeben Markteinführungskonzept fertig gestellt

- Erste Ergebnisse Betriebsfestigkeit Gesamtfahrzeug liegen vor

QG 4: Abschluss der Entwicklungsarbeit

- Endgültige Entwicklungsfreigabe erfolgt

- Zuverlässigkeitstests abgeschlossen Produktionsmittel werden angeschafft

QG 3: 100% kundenfähige Teile

- Serienkomponenten und vollständige Produktionsdaten sind verfügbar Bemusterung für alle externen Teile ist durchgeführt

QG 2: Produktionsstart

- Freigabe des Produktionsprozesses

- Fahrzeug-Dokumentation verfügbar Produktionsanlauf abgesichert

- Homologation erfolgt

QG 1: Markteinführung

- Vertriebsdokumentation vollständig erstellt Verfügbarkeit von Ersatzteilen ist sichergestellt

QG 0: Produktzuverlässigkeit- und qualität

- Serienprozesse sind auditiert Projekt wird abgeschlossen à Übergabe in Serienprozesse

Innerhalb dieser Quality Gates ist Disziplin absolute Voraussetzung – nicht nur was den Zeitplan anbelangt, sondern auch in Bezug auf die Zusammenarbeit mit Lieferanten und dem Fertigungsbereich.» {mospagebreak}

{mospagebreak}

Lasten und Pflichten: Externe Partner früh im Boot

Schon sehr frühzeitig werden Entwicklungspartner und Zulieferer in den Produktentstehungsprozess eingebunden. Vor allem der stetig ansteigende Anteil an Elektronikkomponenten, aber auch der Einsatz neuer Werkstoffe, führt zu neuen Entwicklungswerkzeugen. Schließlich möchte Mercedes-Benz seine führende Position bei der Zuverlässigkeit, Umweltverträglichkeit, Sicherheit und Wirtschaftlichkeit seiner Nutzfahrzeuge dauerhaft fortführen.

Während des Entwicklungsprozesses: Gestuftes Reifen in Schleifen

Nach der Fahrzeugentwicklung folgt die Erprobung – vereinfacht gesagt. In Wirklichkeit laufen die Prozesse komplizierter, weil ineinander verschachtelt, ab. Das spart viel Zeit. Die Techniker sprechen in diesem Zusammenhang gern von Entwicklungs-Erprobungs-Schleifen, die sie Komponenten oder ganze Baugruppen mit stetig steigenden Reifegraden immer wieder durchlaufen lassen.

Der Reifegrad A steht in einem derartigen Fortschrittskonzept für Innovationsträger und Vorstudien. Bei Reifegrad B geht es um die Funktionserprobung, Reifegrad C steht für Dauerhaltbarkeit und bei Reifegrad D schließlich geht es um die Serienreife. Diese Reifegrade erstrecken sich parallel zu den Quality Gates.

Simulation spart im frühen Entwicklungsstadium, denn spätere Fehlerentdeckung wird teurer

So wirken viele Seiten wesentlich auf den Produktentstehungsprozess ein: hier der Kunde, dort der Fahrversuch. Dazwischen Designer, Entwickler, Produktioner und Service-Experten, und das Ganze am besten frühzeitig verzahnt. Denn die

„1-10-100-Regel“ kennt kein Pardon. Sie besagt: Ein Fehler, der im frühen Entwicklungsstadium entdeckt und abgestellt wird, kostet einen Euro. Tritt er in der finalen Prototypenphase auf, wird seine Beseitigung schon zehn Mal so teuer. Und richtig ins Geld geht’s, wenn sich der Fehler bis zum Kunden durchmogeln kann: 100 Euro sind dann fällig.

Konzernwissen gezielt und weltweit nutzen

Nicht zuletzt deshalb nutzt die Lkw-Produktentwicklung das im Daimler-Konzern vorhandene Expertenwissen, um noch besser zu werden. Dazu führt der Qualitätsbereich der Produktentwicklung als Querschnittsfunktion weltweit Expertenworkshops durch. Gemeinsam tauschen sich Entwickler von Daimler Trucks, Mercedes-Benz Cars sowie aus dem Van- und Busbereich zu Qualitätsthemen aus.

Ziel ist es, die Erfahrungen aus vergangenen Projekten und aus der laufenden Serie frühzeitig in Neuprojekte einzubringen. Die Treffen fördern den Erfahrungsaustausch der Entwickler untereinander und verstärken die Zusammenarbeit zwischen den Fachexperten. Der effektive und systematische Umgang mit Wissen soll spätere Qualitätsprobleme in der Produktion oder beim Kunden frühzeitig verhindern.

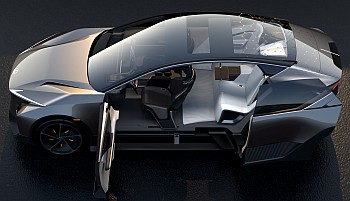

Dass zuvor die ganze Bandbreite computeranimierter Fahrzeugkonstruktion vollends ausgeschöpft wurde, versteht sich bei Mercedes-Benz Lkw von selbst. Nicht zuletzt modernste Hilfsmittel wie die „Virtual Reality“ sorgen im fein austarierten Entwicklungspuzzle eines neuen Lastwagenmodells dafür, dass Entwicklung, Produktion, Vertrieb und Service von Anfang an zusammenarbeiten.

Rechnerische Fahrsimulationen: Mit dem Computer um die Welt

Die Computer-gestützte Fahrzeugentwicklung übernimmt ganz erhebliche Umfänge auf dem Konstruktionsweg zur Serienweiterentwicklung einer aktuellen Lkw-Baureihe. Praktische Erprobung kann der Simulator nicht ersetzen.

Die Kombination von Berechnung und experimentellem Testen ist eine unabdingbare Voraussetzung für Produktentstehungsprozesse und Qualitätsstrategien. Diese Prozesskette umfasst den gesamten Lebenszyklus des Fahrzeugs und reicht vom Konzept über Design, Konstruktion, Versuch, Produktion, Qualitätssicherung und Kundendienst bis zum Stilllegen und Wiederverwerten des Fahrzeuges.

Die Optimierung des Antriebs, insbesondere unter dem Aspekt der Treibstoffeinsparung, wird unterstützt und in vielen Fällen noch im Entwicklungsstadium vorweggenommen durch rechnerische Fahrsimulationen. Dafür wurden Programme entwickelt, mit denen es möglich ist, im Computer beliebige Strecken – etwa von Rotterdam nach Wien oder von Stuttgart nach Hamburg – simuliert zu fahren. Nicht nur Steigungen und Gefälle, sondern auch Verkehrsbehinderungen und gesetzliche Geschwindigkeitsgrenzen werden dabei berücksichtigt.

Mercedes-Benz Entwicklungsabteilung sammelt weltweit Straßenprofile

Zum Sammeln dieser Daten dienen ausgedehnte Fahrten auf diesen Strecken, auf denen auch die Nutzungsanteile der einzelnen Getriebegänge registriert werden. Die rechnerische Transportsimulation kann sogar mit Hilfe mathematischer Funktionen, die den Fahrer beschreiben, unterschiedliches Fahrverhalten zugrunde legen und Vergleiche zwischen den Fahrern ziehen.

Mit einem Mess-Lkw werden die Daten für die Fahrsimulation im Versuchslabor gesammelt. Sensoren am Messwagen sind an den Stellen angebracht, bei denen später im Labor, z.B. auf dem Prüfstand, die Aktuatoren, also die Impulsgeber, auf das Chassis und das Fahrerhaus einwirken. Die Sensoren des Messwagens nehmen die Zahl und die Stärke aller Bodenunebenheiten und die daraus resultierenden Belastungen an den Knotenpunkten des Lkw auf. Mit diesen aufgenommenen Streckenprofilen wird die zurückgelegte Strecke später in den Simulationsprogrammen und auf dem servohydraulischen Prüfstand reproduziert.

So verfügen die Entwickler über einen großen „Bibliotheksbestand“ an Straßen aus aller Welt – von der Autobahn Hamburg-Stuttgart bis zu US-Highways oder Schotterpisten in Zentral-Afrika. Diese Streckenprofile haben die Bauherren des neuen Entwicklungs- und Versuchs-Zentrums (EVZ) in Wörth gezielt eingebaut. Auf der Schlechtwegstrecke des EVZ wirken Belastungsprofile aus aller Welt auf den Versuchs-Lkw.» {mospagebreak}

{mospagebreak}

Virtual Testing – Hardware-in-the-Loop (HiL)

Die Nutzung von HiL-Einrichtungen zur Entwicklung von Komponenten, Teil- oder Komplettsystemen des Fahrzeugs ist inzwischen ein unverzichtbarer Bestandteil des Produktentstehungs-Prozesses.

Die Verwendung eines hochdynamischen Motorenprüfstands erlaubt es, das subjektive Fahrgefühl zu optimieren. Dieser Prüfstand ist durch Einsatz eines echtzeitfähigen Fahrzeugmodells und entsprechend schneller Regel- und Stellsysteme in der Lage, die für diese Entwicklungsaufgabe relevanten dynamischen Fahrzeugeigenschaften nachzubilden und damit objektive Messwerte als Eingangsgröße für ein Verfahren zur Optimierung zu liefern.

Um die ständig steigende Datenmenge in komplexen und sicherheitsrelevanten Systemen zukünftiger Fahrzeuge beherrschen zu können, ist u.a. der Einsatz von neuen Datenbussystemen geplant. Besonders bei neuen in das Fahrzeug zu implementierenden Funktionen wie z. B. Spurhaltesysteme, Spurwechselassistent usw. ist eine hohe Testabsicherung bei der Fahrzeugerprobung erforderlich. Die systemorientierte Entwicklungsmethodik, das heißt die ganzheitliche Betrachtung des Gesamtsystems, spielt bei dessen steigender Komplexität und zunehmender Vernetzung eine immer größere Rolle.

Elektronische Simulation ist nicht alles – es sind Menschen, die Mercedes-Benz Lkw entwickeln

Man kann vieles berechnen, aber eben nicht alles. Auch Simulationen stoßen früher oder später an ihre Grenzen. Dann sind die praktische Bauteil-, Baugruppen- und schließlich die Gesamtfahrzeugerprobung gefordert. Auch wichtige Kriterien wie Haptik oder Fahrgefühl wollen sich nicht einer Welt aus Bits und Bytes unterordnen. Da bleibt der Mensch gefragt, um die vielen Bauteile, Komponenten und Systeme miteinander abzustimmen und zu einem noch besseren Ganzen zusammenzuführen. Die Haptik im Kabineninneren, Raumgefühl und Gesamtwahrnehmung als umfassender Beurteilungspunkt entscheiden über die Markenidentität eines neuen Lastwagens als typischen Mercedes-Benz Truck.

Anforderungen von Gesellschaft und Gesetzgeber beeinflussen den Lkw

Immer mehr Aufwendungen werden nötig, um externe Anforderungen, die nicht direkt vom Kunden kommen, zu erfüllen. Die stetig weiter vorangetriebene Absenkung von Schadstoff-Emissionsgrenzwerten ist ein Beispiel, Assistenzsysteme für noch mehr Fahrzeugsicherheit ein anderes.

Bei der Fahrzeugsicherheit halten größere Zulassungsnovellierungen wie beispielsweise die von 2012 an stufenweise anstehende, serienverbindliche Einführung des elektronischen Stabilitätsprogrammes ESP die Entwicklungs- und Testabteilungen unter Dampf.

Vermeintlich „kleine“ Änderungen wie bei den Fahrzeugspiegeln – Beispiel Frontspiegel und dessen technische wie formale Einbindung in bestehende Fahrzeugkonzepte – oder auch „nur“ der Seitenunterfahrschutz gehen in der Wahrnehmung leicht unter. Dessen ungeachtet verlangen sie nach sorgfältiger und deshalb entwicklungs- und erprobungsintensiver Umsetzung in die Serie.

Vorteil für Technologie-Vorreiter

Seit Jahrzehnten nimmt die Marke mit dem Stern auf vielen Gebieten eine Vorreiterrolle ein. So kann das Unternehmen Herausforderungen aus der Gesetzgebung hinsichtlich vermehrter Anforderungen an Umweltverträglichkeit und Sicherheit leichter als andere annehmen.

Denn nicht selten kommen die zu neuen gesetzlichen Bau- oder besser Wirkvorschriften gehörigen Basisentwicklungen ohnehin aus dem Daimler-Konzern. Nur ein Beispiel: Entwicklung und Erprobung zunächst längs-, später auch querdynamisch wirkender Fahrsicherheitssysteme wie ABS (Anti-Blockier-System), ESP (Elektronisches Stabilitätsprogramm) und schließlich des Notbrems-Assistenten „Active Brake Assist“ stammen allesamt von Mercedes-Benz in Zusammenarbeit mit den Zulieferern.

Motorenprüfstände für noch sauberere Luft

Für die nachhaltige Verringerung der Schadstoff-Emissionen hat sich der Marktführer als Erster konsequent für die Abgasnachbehandlung nach dem Prinzip der selektiven, katalytischen Entstickung entschieden. Als „BlueTec“-Trucks fahren Actros, Axor, Atego seit 2005 damit um bis zu 90 Prozent sauberer und zugleich um bis zu fünf Prozent sparsamer als zuvor. Und auch die Personenwagenmotoren haben inzwischen diese Technik von ihren größeren Brüdern übernommen.

Allein am Standort Stuttgart verfügt die Marke inzwischen über 53 so genannte Vollmotorenprüfstände. In unterschiedlicher Ausprägung (Mechanik, Thermodynamik, „Transient“) werden mechanische Funktionsprüfungen sowie thermodynamische und verbrennungstechnische Entwicklungsuntersuchungen durchgeführt. Die Untersuchungen dienen der Optimierung der Betriebskosten (Kraftstoffverbrauch, Ölverbrauch, Wartungsintervalle) sowie der Minimierung von Emissionen und der optimalen Leistungsausbeute und Haltbarkeit. Die Motoren für Mercedes-Benz Lastwagen müssen Prüfstanddauerläufe überstehen, die mit einer Straßen-Laufleistung von gut 3,6 Millionen Kilometern vergleichbar sind. Seit Euro 4 ist der ETC (= European Transient Cycle; Europäische Prüfvorschrift mit dynamischem Fahrzyklus) in der Typprüfung bei Nutzfahrzeugmotoren verpflichtend. Dieser variiert Drehzahl und Drehmoment über den Test analog zu einer Motorbelastung im realen Verkehr. Hier werden für ein Produkt über 5000 Tests durchgeführt.»{mospagebreak}

Gelenkwellenprüfstand rafft die Zeit gewaltig

Auf dem Gelenkwellenprüfstand zeigt sich einmal mehr, welchen Belastungen der Antriebsstrang von Mercedes-Benz Lastwagen ausgesetzt ist, bevor er seinen Dienst antreten kann. Prüfstandsläufe, die einer Laufleistung von gut einer Million gefahrenen Kilometern entsprechen, verlangen den Gelenkwellen alles ab. Die Lebensdauererprobung der Nutzfahrzeuggetriebe wird auf Lastprüfständen durchgeführt. Während eine Erprobung über z.B. 1,2 Millionen Kilometer im Fahrzeug auf der Straße rund 6 Jahre dauern würde, wird diese auf dem Prüfstand in ca. 2000 Stunden absolviert. Um auch kleinste Schäden und Risse feststellen zu können, werden die Wellen und Gelenke anschließend geröntgt. So kann sichergestellt werden, dass sie diesen Härtetest unbeschadet überstanden haben und die hohen Anforderungen im Fernverkehr oder auf der Baustelle erfüllen.

Rütteln, Stöße, Schläge –noch schlimmer als draußen

Die Auswirkungen extremer Belastungen werden auf dem servohydraulischen Prüfstand untersucht. Dabei simulieren Hydraulikzylinder zum Beispiel die Kräfte, die bei einer Fahrt über Schlaglöcher, Schotterwege und Bodenwellen auf den Rahmen wirken. Aber auch Fahrmanöver auf befestigten Straßen, Kopfsteinpflaster und über Bordsteinkanten gehören zum Testprogramm. Innerhalb kurzer Zeit können die Fahrgestelle und Fahrerhäuser Belastungen ausgesetzt werden, die im Fahrversuch auf den Straßen mehrere 100 000 Kilometer erfordern würden.

Keine Designentwicklung ohne Aerodynamik

Um ein Lkw-Fahrerhaus so zu entwerfen, dass es aerodynamisch-optimal im Luftstrom steht, gilt der Grundsatz, dass die Summe vieler Details das Ergebnis ausmacht und es einen Kompromiss mit der Aufgabe eines Fahrerhauses geben muss. Die Grundkonzeption eines Fahrerhauses muss weiterhin den Komfort und das Raumgefühl für den Lebensraum des Fahrers berücksichtigen, was z.B. den Neigungswinkel der Windschutzscheibe bestimmen kann. Die Aerodynamik macht sich überall bemerkbar. Bei der im Fernverkehr typischen Geschwindigkeit von 80 – 85 km/h beträgt der Anteil am Kraftstoffverbrauch, der durch den Luftwiderstand verursacht wird, etwa 50 Prozent.

Deshalb verfügen Atego, Axor und Actros über eine bis ins kleinste Detail ausgefeilte Aerodynamik. Von der Bugschürze über die seitlichen Luftleitteile bis hinauf zu den verstellbaren Luftleitkörper und den Endkantenklappen – alles trägt zu einem spürbar niedrigeren Verbrauch bei.

Die Entwicklung von Mercedes-Benz unterhält einen eigenen Windkanal direkt auf dem Werksgelände in Untertürkheim, der groß genug ist, einen Lkw hineinzustellen. Der eigene Windkanal ermöglicht der Entwicklung, immer wieder im Detail die Aerodynamik zu verbessern. Wenn das Konzept stabil steht, werden Grundsatzuntersuchungen sowohl in der Berechnung als auch am Modell im Windkanal gemacht. Da der Windkanal für Lkw groß genug ist, können neue Teile an bestehende Fahrzeuge angebracht und so realistisch im Windkanal getestet werden. Die für den neuen Actros entwickelte optimierte A-Säule bringt beispielsweise eine Verbrauchsreduzierung um 1%. Die Detailarbeit brachte als Ergebnis außerdem den luftstromoptimierten neuen Außenspiegel, der Eigenverschmutzungen der Spiegelfläche und Verschmutzungen der Seitenscheiben verhindert. Auch um das Nutzfahrzeug immer leiser werden zu lassen, lässt sich der Windkanal als Werkzeug einsetzen. Durch Detailuntersuchungen werden geräuschemittierende Bauteile erkannt und verbessert.

Crashtest: Wer hier durchkommt, hat das Schlimmste hinter sich

Um ein rundum sicheres Fahrerhaus zu bauen, muss man es nicht nur konstruieren, sondern hinterher auch wieder zerstören. Zum Beispiel durch Crashtests – und zwar gleich mehrfach, zum Beispiel mit dem Pendelschlagtest von vorne auf den Fahrerhausvorbau, mit dem Dachlasttest und mit einer Druckprüfung auf die Rückwand.

Mercedes-Benz Unfallforschung

Über Unfälle redet ein Hersteller eigentlich nicht gerne. Aber bei Mercedes-Benz gehören technische Entwicklungen zur Unfallverhütung und Unfallfolgenminderung zur Tradition. Von der Sicherheitskabine über die ersten ABS-Systeme im Jahr 1968 bis zum Active Brake Assist im Jahr 2006 ist Mercedes-Benz stets Vorreiter gewesen. Mercedes-Benz leistet sich eine in der Nfz-Industrie einzigartige Institution – die Mercedes-Benz Unfallforschung. Bei allen Lkw-Unfällen in Baden-Württemberg und auch bei sehr schweren Lkw-Unfällen im übrigen deutschen Bundesgebiet benachrichtigt die Polizei per Dienstanweisung die Unfallforscher von Mercedes-Benz. Diese rücken mit einem speziellen Unfallaufnahmefahrzeug aus und nehmen jedes Detail des Unfalls auf, inklusive Fotos der Verformungen der verunfallten Karosserie. Die Daten werden von den Unfallanalysten bearbeitet und fließen als Empfehlungen in die aktuelle Serienentwicklung der Mercedes-Benz Lkw ein.

Extreme Gesamtfahrzeugerprobung heiß und kalt

Zwei extreme Erprobungsphasen der Fahrversuche in Südspanien und in der Arktis ergänzen die ganzjährige Entwicklungsarbeit in der Zentrale. Zudem gibt es noch die Extremerprobung für Motoren und Fahrzeuge in Südafrika.

Heißer als die Praxis – die Sommererprobung in der südspanischen Sierra Nevada. Täglich über zehn Stunden dauert ein Testtag in der Hitze Spaniens. Dann geht die wirkliche Arbeit mit der Auswertung der Messergebnisse erst richtig los. Denn so können Schwachstellen aufgedeckt und konsequent beseitigt werden. Komfortdetails wie die Actros-Standklimaanlage müssen unter diesen harten Bedingungen ihre Zuverlässigkeit beweisen.

Meistens kälter als die Praxis ist die Wintererprobung in Finnland. Das extrem kalte Klima mit Temperaturen von weniger als 40 Grad Celsius unter dem Gefrierpunkt bietet die idealen Voraussetzungen, um die Zuverlässigkeit und Alltagstauglichkeit eines Lastwagens zu testen. Hier zeigt sich ganz schnell, ob beispielsweise Werkstoffe für elastische Lagerungen, Luftfederelemente oder Dichtungen auch diesen extremen klimatischen Bedingungen gewachsen sind. Es sind auch die harten finnischen Winter, die dafür mitverantwortlich sind, dass Mercedes-Benz Lkw über eine so leistungsfähige Heizung und wirkungsvolle Fahrerhausisolation verfügen.

Klima- und Korrosionstest müssen aber nicht zwangsläufig in den Winter– oder Sommermonaten durchgeführt werden. Ganzjährig stehen in Untertürkheim Klimakammern für Zeitraffungstests zur Verfügung. Beim dynamischen Korrosionstest wird der Lastwagen in der Salznebelkammer und in einer Klimakammer monatelang klimatischen Bedingungen ausgesetzt, wie es sie in der Praxis kaum gibt. Um die Qualität des Korrosionsschutzes des Gesamtfahrzeugs zu prüfen, absolviert dieser zusätzlich im Wechsel mit den Klimakammern kilometerlange Fahrprogramme auf Schlechtwegstrecken, Autobahnen, Schotter- und Schmutzstrecken.

Die Kundenerprobung

Kritischer als die Praxis: die Kundenerprobung mit 50 000 monatlich gefahrenen Kilometern im 3-Schicht-Betrieb ist einer der wichtigsten Tests. Denn nichts deckt Schwächen so kompromisslos auf wie der harte Speditionsalltag. Die Kundenfahrerprobung zeigt, wie ein neu entwickeltes Bauteil sich in der Praxis bewährt.

Durch intensive Befragung von Fahrern und Unternehmern und durch permanente technische Überwachung der Fahrzeuge ergibt sich ein wesentlicher Vorteil: Die Entwicklungsabteilung hat noch weit vor Serienanlauf die Möglichkeit, zu reagieren und die Erfahrungen aus der Praxis in die Konstruktion mit einzubeziehen. Eventuell auftretende Schwachstellen können korrigiert und Vorschläge in die Tat umgesetzt werden.♦