Daimler Komponentenwerk

Baubeginn für neues Komponentenwerk der Daimler AG in Thüringen

- Christine Lieberknecht, Ministerpräsidentin des Freistaats Thüringen: „Der Bau dieses Werkes steht für die Zukunftsfähigkeit des Wirtschaftsstandorts Thüringen.“

- Investition von rund 90 Millionen Euro und 80 neue Arbeitsplätze am Standort Arnstadt

- Hightech-Fertigungsverfahren unterstreicht Technologie-Führerschaft

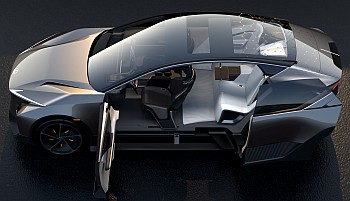

Stuttgart/Arnstadt – Symbolischer Baubeginn für das neue Komponentenwerk der Daimler AG in Thüringen: In Anwesenheit von Christine Lieberknecht, Ministerpräsidentin des Freistaats Thüringen, und Thüringens Wirtschaftsminister Matthias Machnig begannen heute die Arbeiten in Arnstadt. Künftig werden in der Fabrik, die als MDC Technology GmbH firmiert, Motorenkomponenten gefertigt.

Peter Schabert, Leiter Produktion Powertrain Mercedes-Benz Cars:

„Wir haben in Thüringen beste Voraussetzungen für unsere Produktion vorgefunden. Mit dem NANOSLIDE-Verfahren, das hier zum Einsatz kommt, unterstreichen wir unsere Technologieführerschaft. Unsere Motoren werden damit noch innovativer und effizienter.“

„Der Bau dieses Werkes steht für die Zukunftsfähigkeit des Wirtschaftsstandorts Thüringen“, sagte Christine Lieberknecht, thüringische Ministerpräsidentin. „Die hier für eine Innovationstechnologie neu geschaffenen Arbeitsplätze sind ein positives Signal über die Region hinaus.“

Innerhalb des nächsten Jahres wird das neue Komponentenwerk für rund 90 Millionen Euro fertig gestellt. In erster Stufe entstehen 80 Arbeitsplätze. Die MDC Technology GmbH wird als 100%ige Tochter der Daimler AG die patentierte Beschichtungstechnologie NANOSLIDE für Motorenkomponenten erstmals in der Großserienfertigung einsetzen.

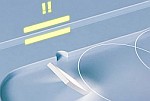

NANOSLIDE-Technologie sorgt für verbrauchsärmere Motoren Das NANOSLIDE-Verfahren wurde bei Mercedes-Benz entwickelt und ist durch mehr als 40 Patente geschützt. Dabei wird in einem elektrisch erzeugten Lichtbogen eine Eisenlegierung auf Zylinderlaufbahnen aufgetragen. Anschließend wird die Laufbahn extrem geglättet – die Schicht ist danach nur 0,1 bis 0,15 mm dick. Durch beim Glätten freigelegte Poren kann die Oberfläche außergewöhnlich viel Öl aufnehmen. Das Ergebnis sind nicht nur sehr geringe Reibwerte, sondern auch eine sehr hohe Verschleißfestigkeit. Die Technologie trägt sowohl zur Gewichtseinsparung als auch zur Verbrauchsreduzierung bei und leistet damit einen wichtigen Beitrag zur CO2-Senkung.